IoT投資のポイントとは?製造業の省人化・省力化の進め方から課題、補助金活用まで徹底解説

製造業では、人手不足や熟練技術者の退職、生産性向上の要求など、現場を取り巻く課題が年々深刻化しています。こうした背景の中で、IoTやAI、ロボットを活用した「省人化」は、単なる人件費削減ではなく、限られた人員で品質を維持しながら、生産体制を持続・強化するための経営戦略として注目されています。

本記事では、省人化・省力化の違いから、現場が動く省人化推進のステップ、IoT導入の成功ポイント、最新の活用事例、導入に伴う課題と対策、さらに設備投資に使える新事業進出補助金、ものづくり補助金・省力化投資補助金などの活用方法まで分かりやすく解説します。

製造業の省人化・省力化とは

多くの製造現場では「省人化」「省力化」という言葉が混同されがちですが、それぞれ明確な違いがあります。ここでは日本の製造業が抱える課題と、解決策としての省人化について解説します。

製造現場が直面する問題

日本の製造現場は、深刻な人手不足や高齢化、そして海外メーカーとの激しいコスト・納期・品質競争に直面しています。

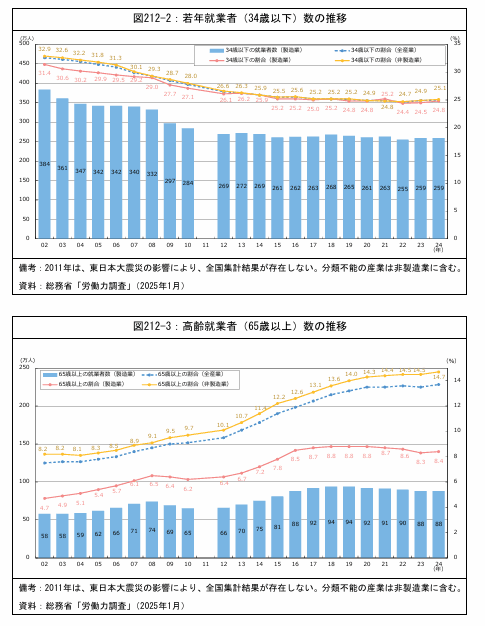

経済産業省の「ものづくり白書」など各種統計でも、現場における労働力不足の現状が明らかになっています。その背景には、生産年齢人口の大幅な減少や、体力的負担や3Kイメージによる若年層の確保の難しさ、さらに技術を持つ熟練者の引退増加といった課題があります。

参照:2025年版ものづくり白書 第2章 就業動向と人材確保・育成

このような状況下で、製造業の持続的な成長を実現するには、省人化や省力化により安定した高品質のものづくり体制を構築することが最も重要となっています。

省人化と省力化の違い

省人化とは、これまで複数人で行っていた業務や工程を設備やシステムの導入によって少人数でまかなえるようにすることです。例えば5人で行っていた業務を3人へ減員することが省人化にあたります。

一方で省力化は、作業者一人当たりの労力や負担を軽減する施策です。自動搬送装置の導入などで作業が楽になりますが、必ずしも人員数が減るわけではありません。

これらは段階的に行うのが理想で、まず省力化を重ねて工程を合理化し、その後、IoTやAI、ロボット導入で本格的な省人化を実現する流れが一般的です。

省人化が製造業で注目される背景

日本のものづくりは少子高齢化、若手人材の流出、熟練工の退職・技術伝承問題など、多様な課題に直面しています。

省人化は単なる人件費削減が目的ではなく、「人手不足の解消」「生産・品質維持」「競争力強化」といった経営の根本課題への根本治療として位置づけられています。その具体策が、IoT、AI、ロボットの導入になります。

IoT導入による工場省人化のメリット

IoTを導入することで工場の省人化につながるメリットがあります。ここでは具体的なメリットを紹介します。

IoT・AI・ロボット導入の価値

まずは、IoT、AI、ロボットとは具体的にどのようなものかを紹介します。IoTは、工場内外のさまざまな機器やセンサーをネットワークで接続し、稼働状況や品質データ、エネルギー消費などをリアルタイムで収集・分析・制御する仕組みです。これまで、各種データは機器や機械それぞれに蓄積されるのみで、その管理や分析は人手で行うことが必要でした。IoTにより、それらの分散したデータがインターネットを介して統合され、総合的な分析や一元管理が行えるようになりました。

更には、IoTにAIやロボット技術を組み合わせることで、生産工程の可視化・最適化や、不良品や異常の自動検知、さらには予知保全も可能になります。その結果、これまで人手が必要だった作業や目視監視・手作業での記録といった負担を大幅に軽減できます。

生産性や品質の向上

IoTやAI、ロボットの導入が進むことで、工場や現場では生産性、品質、コスト、安全性といった多方面での向上が期待できます。

まず、定型作業の自動化や省人化により、一人当たりの生産効率が劇的に改善し、データ活用によって熟練度や経験差による品質のばらつきを抑制でき、人為的ミスの減少や在庫の最適化によってコスト削減と利益向上も可能です。

また、長時間労働や重作業、危険作業から従業員を解放することで働き方改革にも寄与します。加えて、属人的な技術を形式知化することで、技術承継やDX推進にもつながり、企業全体の競争力を強化します。

このような取り組みは大企業だけでなく、中小企業にとっても生き残り戦略の重要な柱となっています。

働き方改革と技術継承

デジタル技術の導入は、作業効率や安全性の向上といった現場レベルの効果にとどまらず、企業全体の経営改革にも直結します。

具体的には、データ活用を全社に定着させることで属人的・アナログな運用を排除し、教育コストの低減や多能工化を促進します。

また、リモート監視や副業・兼業人材の活用も進み、DXや働き方改革といった現代的な経営課題の推進にも不可欠な存在となっています。

IoT活用の進め方

ここでは工場省人化を成功させるIoT活用の進め方を紹介します。

工程の見える化と課題抽出

多くの製造現場で「IoTやAIをどう活用すればよいかわからない」と感じられるのは、単に設備を導入するだけでは効果が限定的であり、まず現状の工程や業務の見える化が不可欠だからです。

具体的には、現場で行われているすべての作業工程を棚卸しし、作業負担や手順の複雑さを明確にします。その上で、ボトルネックとなっている工程や無駄な手順、属人化や繰り返し作業が発生している箇所を可視化し、改善余地を特定しましょう。

さらに、作業時間や必要人員、コストを数値化し、導入前後のシミュレーションを実施することで、設備やデジタル技術を投入した場合の効果を定量的に把握できます。

このプロセスにより、IoT、AI、ロボットをどの工程にどのように配置すれば最大の効果を得られるかが明確になります。

段階的導入とKPI設計

IoTやAIを導入する際には、いきなり全ラインや全工程に適用するのではなく、まずは一部の工程や特定業務に限定してスモールスタートすることが効果的です。

この段階的な導入により、初期投資の回収や効果検証を安全かつ効率的に行うことができます。導入効果を明確化するためには、例えば1工程あたりの作業者数、作業時間の削減率、設備ダウンタイムの低減率といった具体的なKPIを設定し、現場や管理層と目的や期待効果を共有することが重要です。

さらに、導入初期には教育体制を並行して整備し、現場担当者が新しいシステムを正しく運用できるように支援します。

このPoCやトライアルで得られた成果や成功事例は、現場で共有してモチベーション向上につながるとともに、改善点や運用上の課題の洗い出しにもなります。

こうして小さな成功体験を積み重ねながら、段階的に全社へ展開することで、単なる技術導入にとどまらず、組織全体でのDX推進や働き方改革の定着につなげることができます。

IoTによる省人化の課題

ここでは製造業におけるDX・省人化推進の課題と注意したいポイントを紹介します。

初期投資負担

IoT機器、センサー、ネットワーク、ソフトウェア、ロボットなどの導入には一定の初期費用が発生します。特に中小企業では「投資回収の見える化」が重要となります。設備投資前に、対象工程の工数削減効果や不良削減効果を数値で試算することが鍵となります。

専門人材の不足

IoT・AIシステムの選定・運用・メンテナンスには、ITと生産技術の両面に理解を持つ人材が求められます。しかし多くの製造現場ではその担い手が不足しているのが現状です。外部パートナー活用、ITリーダー育成、スモールスタートが有効です。

既存設備との適合性

既存の生産ラインや設備は必ずしもIoT前提で設計されていません。新規システムが現場の運用に馴染まないと、効果が限定的になる場合があります。工程分析・データ取得ポイントの明確化・段階的な導入が重要です。

課題解消のポイント

省人化改革の現場では、「システムを導入しても効果が出ない」「現場の納得やスキル定着が進まない」といった声がよく聞かれます。

この課題を解決するには、以下のような施策が有効です。

PoC(小規模実証)で始める:一部工程に絞り、効果と運用性を先に検証する

KPIを数値で設定する:作業時間・人員・不良率・稼働率などを定量化

現場を巻き込む運用設計:導入前から担当者と目的・運用ルールを共有

補助金を活用して投資負担を軽減する:ものづくり補助金、IT導入補助金、省力化投資補助金など

省人化は設備導入がゴールではなく、現場で継続的に使われ、効果が定着することが成功の基準です。そのためには、段階的な導入と改善サイクルの構築が欠かせません。

IoT導入に使える補助金制度

中小製造業における省人化とIoT導入に使える主な補助金制度を紹介します。

中小企業新事業進出促進補助金

この補助金は、既存の事業から新たな分野への進出や事業転換を支援するものです。例えば、製造業がAIやロボット技術を活用した新たな生産ラインの構築や、異業種への参入を目指す際に適用されます。補助対象となるのは、設備投資やシステム導入、技術開発などで、IoT導入による生産プロセスの革新も含まれます。工場や生産拠点の新設・増改築にも利用できます。

参考:中小企業新事業進出補助金とは?対象者や補助額、対象経費、申請スケジュールを解説

ものづくり補助金

この補助金は、中小企業が新商品・サービスの開発や生産性向上を目的とした設備投資やシステム導入を支援するものです。具体的には、AIを活用した外観検査システムや、AGV(自動搬送車)による搬送ラインの自動化などが対象となります。補助対象経費には、機械装置・システム構築費、クラウドサービス利用費などが含まれます。

参考:ものづくり補助金とは?対象者や申請要件、補助額、申請方法をわかりやすく解説

中小企業省力化投資補助金(一般型)

この補助金は、中小企業が省力化や生産性向上を目的とした設備投資を支援するものです。例えば、IoTセンサーを活用した生産ラインの稼働監視や、RFIDによる在庫管理の自動化などが対象となります。補助対象経費には、機械装置・システム構築費、運搬費、外注費などが含まれます。

参考:中小企業省力化投資補助金(一般型)とは?カタログ注文型との違いや活用例・申請手順も解説

IT導入補助金

この補助金は、中小企業がITツールやソフトウェアを導入する際の費用の一部を支援するものです。例えば、AIによる品質検査システムや、生産管理システムの導入が対象となります。補助対象となるのは、ソフトウェアの購入費用やクラウドサービスの利用費用などで、IoT導入に伴うシステム構築費用も含まれます。

参考:IT導入補助金とは?補助額や申請方法、スケジュール、注意点などを解説

補助金活用のポイント

IoTやAI導入にあたっては、補助金ありきで考えるのではなく、まず自社の経営課題や現場の実情を起点に検討することが重要です。

「現場の負担軽減」や「人材確保」といった課題解決のストーリーを明確に描き、その上で補助金の活用を組み合わせるのがおすすめです。

さらに、導入後もITリーダーの育成や段階的な社内研修を通じて自走体制を整えることが、中長期的な成功には不可欠です。補助金は複数併用やリース導入と組み合わせることで資金負担を大幅に抑えられるため、中小企業にとっては新たな挑戦を後押しする強力な追い風となります。

まとめ

製造業のIoT・省人化は、単なる人員削減策ではありません。人手不足や競争激化、DX・働き方改革対応といった現代の根本課題を解決し、高付加価値化・品質向上・経営安定まで幅広い効果のある取り組みです。

まずは自社の課題やゴールを現場と共有し、小さなPoCから取り組むことが近道です。補助金などの活用で初期負担を抑えつつ、じっくり現場定着型の省人化改革を目指しましょう。

投資内容がおおよそ決まっているという方は、是非補助金活用についてご相談ください。使える補助金のリストアップから具体スケジュールまで、ご案内させていただきます。詳しくは以下のフォームより無料相談をご予約ください。