インダストリー4.0とは?背景やスマートファクトリーの仕組み、日本の現状から補助金活用までを解説

製造業を取り巻く環境は、需要変動、人手不足、品質要求の高度化など、かつてないスピードで変化しています。こうした中で注目されているのが、IoTやAI、センサー、クラウドを活用して工場やサプライチェーン全体をつなぎ、生産性と柔軟性を高める「インダストリー4.0」です。

インダストリー4.0は、単なる自動化や省力化ではなく、現場データを可視化・分析しながら自律的に最適化できる「スマートファクトリー」を実現するための考え方です。市場ニーズの多様化に対応しながら、品質向上・コスト最適化・安全性確保を同時に達成できる点が大きな特徴です。

本記事では、

インダストリー4.0の正しい意味と背景

スマートファクトリーを支える4つの設計原則

日本の製造業における現状と課題

中小企業でも無理なく進められる導入ステップと補助金活用

まで、実務で使える視点でわかりやすく解説します。

インダストリー4.0とは

インダストリー4.0は、2011年にドイツでコンセプトが提示され、2013年に「Industrie 4.0」プロジェクトとして正式に推進が開始された製造業革新プログラムです。第4次産業革命とも呼ばれ、単なる工程のIT化に留まらず、IoTやAI、センサー、クラウドといったデジタル技術を組み合わせ、工場・生産プラント・サプライチェーン全体を「つなげて・見える化し・自律化する」ことを指します。

第4次産業革命としてのインダストリー4.0

これまでの産業革命は、蒸気機関化(第1次)、電動化・大量生産(第2次)、IT導入による自動化(第3次)と段階を踏んできました。

インダストリー4.0は、これにネットワーク(IoT)や高度なAIを組み合わせ、「モノ・人・システム」の相互連携とリアルタイムデータ活用によって、柔軟で高効率・高品質なものづくりを実現する、次世代の変革を意味します。

スマートファクトリーと4つの設計原則

インダストリー4.0を象徴するのが「スマートファクトリー(考える工場)」です。つながる・自律するが重要視され、次の4つの設計原則に基づいています。

相互運用性(Interoperability):人、モノ、システムがネットワークでつながり、情報をリアルタイムにやりとり。

情報の透明性(Information Transparency):現場データを仮想モデルとして可視化し、経営・現場の両方で活用。

技術的アシスト(Technical Assistance):AIやロボット等で作業支援や安全性向上。

分散的意志決定(Decentralized Decision-making):各工程で自律的判断を行い、迅速なフィードバックと最適化を実現。

インダストリー4.0のメリット

インダストリー4.0の本質は、単なる自動化・省力化に留まらず、多様化する市場ニーズに柔軟に対応しつつ、競争力と持続性を高める点にあります。

生産性向上とマスカスタマイゼーション

IoTセンサーによるライン監視、AI活用による品質管理自動化、ビッグデータ分析による生産計画最適化等で、高効率&高付加価値の工場運営が現実となります。

とくに「マスカスタマイゼーション」(大量生産×オーダーメイド)の実現は大きな魅力。従来は困難だった小ロット多品種や個別カスタム生産も、セル生産方式や柔軟な工程設計で効率よく行われるようになっています。

コスト削減と品質・安全性の強化

リアルタイムで設備異常や稼働率低下を検知し、未然防止や予知保全が可能となります。ITやAIによる不良品削減、人手不足解消、省エネ・省資源推進など、製造コストの最適化や現場の安全環境向上につながります。

たとえば画像認識AIを使った自動検査ラインや、遠隔一括監視による省人化事例も増えており、「デジタルツイン」(現場の仮想再現)による効率改善も加速しています。

参考:IoT投資のポイントとは?製造業の省人化・省力化の進め方から課題、補助金活用まで徹底解説

インダストリー4.0の現状と課題

世界での導入が進む一方、日本におけるインダストリー4.0の実装はまだ途上段階です。自社の強み×日本独自の仕組みを活かした「Connected Industries」戦略も生まれていますが、特有の普及課題も明らかです。

Connected Industries

コネクテッド・インダストリーズとは、日本の産業が目指すべき姿として2017年に経済産業省が提唱したコンセプトです。デジタル技術を活用して、これまでバラバラだった機械、技術、人、企業、データなどをつなげることで、新しい価値を創出し、社会課題の解決を目指します。

自動車、ロボティクス、バイオ、プラント保全、スマートライフなど重点分野で大手企業は積極投資を始め、中小企業も連携先や新サービス開発の機会が広がっています。

中小企業への普及課題

とはいえ現実には、多くの中小企業が「IT/データ人材不足」「設備投資・インターネット環境整備の遅れ」「セキュリティ対策」など複合的な壁に直面しています。

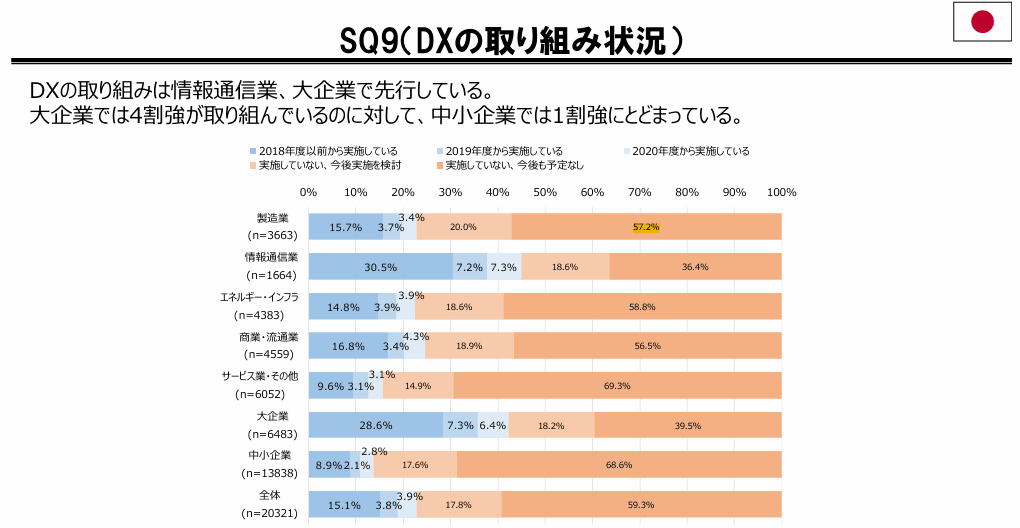

経済産業省・IPAのDX関連調査では、企業の約7割が「DXに十分に取り組めていない」と回答しており、特に中小企業では人材・投資面の制約から導入が遅れていると指摘されています。

参照:デジタル・トランスフォーメーションによる 経済へのインパクトに関する調査研究の請負 報告書

また、セキュリティ対策やサプライチェーン全体での連携が不十分だと、データ漏洩やシステムトラブルのリスクも想定され、事前対策の重要性が高まっています。

導入プロセスと補助金活用

インダストリー4.0の導入は「大規模投資が必要」と敬遠されがちですが、近年はスモールスタート型の部分導入や、国・自治体による強力な補助金制度の活用が現実的な選択肢となっています。

スモールスタートによる導入プロセス

スマートファクトリー化に成功した中小企業では、まず現場と経営が連携して現状分析を行い、プロジェクトの可視化や課題抽出を進めています。

そのうえで、IoTやAIを活用して限定的な工程改善やデータの見える化を実施し、たとえば1つの製品ラインに遠隔監視や自動検査を導入して効果を検証します。その結果を踏まえ、効果の確認ができた施策を全社規模に横展開する流れが一般的です。

具体例として、富士電機の生産拠点では、IoTデータの統合可視化やライン監視システムの導入により、生産性・品質管理の高度化が進められています。また、日立製作所では在庫・物流・作業者の動きをリアルタイムで管理し、サプライチェーンの最適化を実現しています。

参考:Skillnote

補助金の活用方法

中小企業が抱えるコスト負担や人材育成の課題に対応するためには、公的支援の賢い活用が不可欠です。

例えば、「ものづくり補助金」や「省力化投資補助金」をはじめ、都道府県・市町村ごとの独自支援制度も充実しており、初期投資や設備更新費用を大幅に抑えながらIoT・AI・ロボットなどのデジタル技術導入が可能です。

実際に、これらの補助金を活用して生産ラインの自動化や業務プロセスのデジタル化を段階的に進める企業が増えており、現場課題の可視化からPoC、全社展開までをスムーズに進めるケースも多く見られます。

補助金は単なる資金援助にとどまらず、経営課題の整理やDX戦略の検討を促す起点としても活用できるため、中小企業のインダストリー4.0実現を後押しする強力な手段となっています。

ものづくり補助金や省力化投資補助金については以下の記事で解説しているので、参考にしてください。

参考:ものづくり補助金とは?対象者や申請要件、補助額、申請方法をわかりやすく解説

参考:中小企業省力化投資補助金(一般型)とは?カタログ注文型との違いや活用例・申請手順も解説

まとめ

インダストリー4.0は、最新のデジタル技術と現場力の融合による「つながるものづくり」の新常識です。スマートファクトリーやIoT導入による効率化・コスト削減・新サービス創出は、大手のみならず中小企業にとっても今この瞬間から取り組むべき成長戦略となっています。

特に中小企業では「まず小さな一歩」「補助金・外部連携も積極活用」というローリスク・ハイリターンの実践がカギとなります。

自社だけで悩まず、専門家による無料相談を随時ご案内していますので、ぜひ下記お問い合わせフォームからご連絡ください。