燃料費高騰と脱炭素に対応する工場の最新省エネ施策を紹介

製造業の工場における省エネ対策は、かつては「コスト削減」の側面が目立ちました。ところが近年、燃料費の高騰や脱炭素の要請により、工場全体の省エネルギーが経営課題としての注目度を一段と高めています。

本記事では、管理運用の改善から設備改修、さらには再エネ活用や補助金についてまで、幅広い施策を整理して解説します。工場の省エネ効果を最大化しながら、生産性や競争力の向上を両立するためのヒントをぜひご覧ください。

工場の省エネ対策とは

工場における省エネルギー対策は、長らくコスト削減策として重視されてきました。しかし、近年では燃料費の世界的な高騰や脱炭素への社会的要請を背景に、単なる経費節減の枠を超えて企業が本格的に取り組む重要課題となっています。

日本においても、政府や自治体、産業界が一丸となってCO2削減や温室効果ガスの排出量抑制を図るトレンドが強まっており、工場の省エネは経営戦略上、更に存在感を増しています。

さらに、製造業の競争力を測る指標は「QCD(品質・コスト・納期)」から「E(Environment:環境)」を含んだ「QCDE」へ拡張しつつある点も見逃せません。

これにより、省エネ・CO2削減などの環境対応は、生産性や品質向上と同列の経営テーマになっています。国内だけでなく海外からの投資家や取引先も、企業の脱炭素経営姿勢を重視するケースが増えており、省エネの取り組みがビジネスチャンスに直結する例もあります。

省エネ対策の重要性とメリット

省エネルギーへの取り組みが広がる理由は、エネルギーコスト削減による直接的メリットのほかにも多岐にわたります。

たとえば、CO2排出量削減に貢献できるため、企業イメージの高まりを含むブランド価値向上が期待できます。また、国内外の環境関連法規や規制強化にスムーズに対応できる利点も見逃せません。

たとえば、日本の省エネ法(エネルギーの使用の合理化に関する法律)において、対象企業は定期的なエネルギー使用状況の報告や削減目標を定める必要がありますが、日頃から省エネ推進体制を整備していれば法令遵守が容易になります。

さらに、省エネ診断を通じて工場内のロスや運用上の問題点が顕在化し、結果的に生産性の向上や品質改善にもつながりやすいです。

空調機器を必要最小限で制御できれば、意図せぬ過剰冷却・過剰加熱による製品不良を防げる場合もあります。このように、コスト削減に加え生産管理や品質管理の高度化にも寄与する点が、省エネ対策の大きな強みと言えるでしょう。

燃料費高騰と脱炭素

ロシア・ウクライナ情勢など世界規模の問題を背景に、原油や天然ガスの高騰が続いています。また、日本では化石燃料を大部分輸入に依存しているため、為替レートの影響もあり、燃料調達コストが経営を圧迫する構図となっています。

一方、企業活動におけるCO2排出量の削減はグローバルでの急務となり、SDGs(持続可能な開発目標)においてもエネルギー関連の目標は注目度が高いです。

こうした状況下、工場での省エネ施策を通じて燃料費を抑え、同時にCO2削減を進めることは、経営の安定と社会貢献の双方に効く重要テーマです。

カーボンプライシング(炭素税や排出量取引)の導入機運も高まっており、排出CO2にコストが付与される時代も遠くありません。その点でも、早期から省エネの仕組みを整備した企業は、将来的な競争力を確保できるでしょう。

製造業におけるエネルギー消費

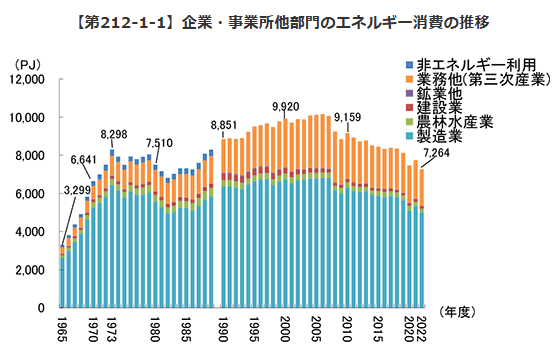

工場での省エネ対策を考えるうえでは、まず現状のエネルギー消費構造を把握することが欠かせません。経済産業省 資源エネルギー庁の公的資料によると、製造業は国内で消費するエネルギーの6~7割を占める最大の消費部門とされています。

その内訳を見ると、ボイラや工業炉といった熱エネルギーの利用が依然として非常に大きいこと、電力使用量の増加傾向が止まらないことが特徴と言えるでしょう。

一方、製造業史上で取り組まれてきた省エネは、各業種がエネルギー効率の高い装置を導入したり、カイゼン活動を重ねることで成果を出してきました。

しかし、燃料価格の激変や脱炭素の流れが加速するなか、これまで以上に根本的なエネルギー構造の再編が急務とされています。化石燃料を燃やす従来の仕組みから、再生可能エネルギーや電化による熱源・動力源の転換を図る必要性も高まっているのです。

電力と燃料の内訳

主なエネルギー項目 | 消費割合(参考値) | 使用例 | 備考 |

|---|---|---|---|

電力(50~60%前後) | 1位~2位 | コンプレッサ、ポンプ、冷凍機、照明、空調、各種動力 | 電力単価の上昇や基本料金の増加リスクあり。再エネ導入も課題 |

化石燃料(ガス・石油など) | 3~4割程度 | ボイラ、工業炉、乾燥炉など高温工程 | ボイラ効率や燃焼制御の最適化が重要。国際燃料価格の影響を大きく受ける |

その他(再生可能エネルギー) | 数%~10%程度 | 太陽光発電、バイオマスボイラ、地熱、風力など | 初期コストは高めだが、長期的にCO₂削減と料金原価の安定化が見込める |

上表のとおり、多くの日本企業は電力と化石燃料の両方をバランスよく使用しています。電力料金への依存度が増せば、料金改定や燃料調達リスクが懸念される一方、化石燃料依存が大きければ、CO2排出量増加への圧力が強まります。したがって「どのエネルギーをどの程度使うか」の戦略設計が非常に重要です。

自社がどの程度の割合で利用しているか把握し、不必要に化石燃料に偏っていないかなど検証を進めることが省エネ策の土台となります。

管理運用による省エネ施策

工場の省エネルギー対策を進めるには、管理運用面の充実がまず欠かせません。いかに高度な設備を導入しても、運用方法が非効率では省エネ効果は期待できません。エネルギーを「見える化」し、トップダウン・ボトムアップの双方から改善を図る仕組みこそが重要です。

エネルギーマネジメントシステム(EMS)

EMS(Energy Management System)とは、工場内で消費される電力・燃料をリアルタイムでモニタリングし、最適な稼働を実現する仕組みです。

とりわけ工場向けにはFEMS(Factory Energy Management System)と呼ばれるケースもあります。たとえば、以下のような機能を備えています。

▼EMS(FEMS)に期待される主な機能

機能 | 具体例 | 期待効果 |

|---|---|---|

データ収集・分析 | 30分ごとの電力消費量、コンプレッサ負荷、空調負荷のモニタリングなど | 無駄なピーク電力や異常な負荷の発見、効率的な対策立案 |

アラート・制御 | 設定した契約電力を超過しそうなときにアラーム発報、不要設備の自動停止など | デマンドコントロールによる基本料金の削減 |

CO2排出量の可視化 | 各工程や生産ラインごとのCO2排出推計、環境報告用指標の生成 | 脱炭素経営のKPI管理、環境報告対応 |

スケジューリング | 生産計画に合わせた稼働時間の制御、夜間電力活用 | 電気代の安い時間帯への稼働シフト、ピークカット |

この表から読み取れるのは、EMS(FEMS)が単に電力消費のモニタリングで終わらず、生産計画や工程管理とも連動させることで一層の省エネを実現する手段であることです。適切な運用を実施するために、全社的にシステム導入計画を策定し、導入後もPDCAを回しながら最適化を図る必要があります。

EMS導入の最大のメリットは「省エネに影響するファクターが一目瞭然になる」点です。これまでは感覚頼みだった無駄を数値化し、正確に測定したデータを基に効果的な施策を展開できるようになります。その結果、電力基本料金の削減や燃料使用量の最適化など、コスト面でも大きなメリットが期待できます。

省エネ推進体制づくり

省エネルギー対策で成功例の多い企業ほど、現場レベルでの意識改革と仕組みづくりが徹底されています。カギとなるのは「全員が省エネの意識を持ち、アクションを起こし続けること」です。ポスターや朝礼での呼びかけだけでは、どうしても形骸化しがちなので、以下のような施策が参考になります。

省エネ担当のリーダーを指名し、実行横断チームを編成

部門・ライン別の削減目標を設定し、達成度を見える化

表彰制度やインセンティブを設け、モチベーションを高める

省エネアイデア公募活動を定期的に実施し、現場の創意工夫を支援

AI等を活用したモニタリング画面を設置し、分かりやすくフィードバック

特に、現場の作業者が「こうしたらエネルギーを無駄にしない」という改善提案を自由に行える仕組みは効果的です。省エネは経営・管理部門の意向だけでは十分に実行できません。

ボイラやコンプレッサの運転時間や空調の調整など、日常のオペレーションレベルから小さなアイデアを集めることが、大幅なエネルギー削減につながるケースも多々あります。

設備改修による省エネ施策

管理面の体制整備が進んだあとは、現場の設備そのものを見直すことが不可欠です。特に動力源のインバータ化や高効率モーター採用、さらには最適制御を加味することで、大幅な電力削減を狙えます。燃料系の設備にも同様に、性能向上が図られた機種に切り替えるといったステップが重要です。

インバータ制御・高効率モーター

工場の消費エネルギーの大半はモーターによる動力消費であるという統計もあります。古いモーターを使い続けている場合には、トップランナー基準(経済産業省が定める高効率性能)のモーターへ更新するだけで電力削減効果が期待できます。

加えて、下表のようにインバータ制御(変頻制御)を導入し、必要な回転数だけを供給する仕組みにすれば、より一層の省エネが可能です。

▼インバータ化によるモーター前後比較

項目 | 従来型 | インバータ導入後 | 効果 |

|---|---|---|---|

制御方式 | 定速稼働+弁やダンパで流量調整 | 回転数を可変制御(周波数変化) | 弁開度制御による損失が減少 |

電力消費 | 大 | 流量や負荷に合わせて低負荷時は低回転 | エネルギーを必要時だけ適量使用 |

設備コスト | 比較的安価 | モーター自体+インバータの導入コストあり | 初期投資は嵩むが、ランニングコストは大幅削減 |

メンテナンス性 | 部分的な消耗が早まる可能性あり | モーターへの負荷軽減もあり、総合的にメンテ周期が延びる | 設備寿命の延長にもつながる |

このように、従来型の「定速回転+閉弁制御」に頼るケースでは電力ロスが大きいですが、インバータ制御により必要な負荷量に合わせて動力を変化させることで、使う電力を大幅に削減可能です。製造ラインの特性に応じた制御プログラムを組めば、0.1MPaの設定圧調整や回転数制御などを細かく行い、電力コストの最適化を実現できます。

コンプレッサ・ポンプ・ファン最適化

コンプレッサやポンプ、ファン系の設備は動力消費の大きな比率を占めるため、最適化は極めて有効な対策です。具体的には以下のような例が挙げられます。

▼コンプレッサ・ポンプ・ファン省エネの要点

設備 | 代表的な対策 | 主な効果 |

|---|---|---|

コンプレッサ | 吐出圧力の適正化 (0.1MPa下げるなど) | モーター負荷軽減で電力使用量ダウン |

〃 | エア漏れ箇所修理、配管見直し | 無駄な空気損失の削減で稼働台数抑制 |

〃 | 台数制御装置導入 (ピークカット制御) | 必要台数のみ稼働、基本料金・電気使用量削減 |

ポンプ | インバータ化+流量センサ活用 | 流量に合わせたポンプ回転制御で、エネルギー最適利用 |

〃 | 大口径の配管・バイパスの追加 | 余分な圧力損失を抑え、モーター負荷小さく |

ファン | ファンの翼形状見直しや効率向上型ファンへの交換 | 風量同等でも電力低減 |

〃 | ダクト短縮、ダンパ制御見直し | 風路抵抗削減で省エネ |

例えば、コンプレッサでは吐出圧力をわずかに下げるだけで数%単位の消費電力削減が見込めるケースもあります。上表にあるような手段を複合的に組み合わせつつ、インバータや制御装置を活用すれば、さらなる省エネ効果を狙えます。こうした動力設備は導入台数自体が多い場合が多いため、一つひとつの台数で少しずつ削減しても全体では大きなエネルギー削減につながります。

「熱」関連の省エネ施策

製造業の工場では、ボイラや工業炉、乾燥機など「熱」を活用する工程が大量のエネルギーを消費することが一般的です。

したがって、これらの熱利用効率を高めることが省エネルギー化の鍵を握ります。燃料の燃焼方式を改善したり、排熱を回収したりする取り組みはCO2排出量の抑制にも直結するため、優先度が高い対策と言えるでしょう。

ボイラーと工業炉

高効率なボイラや工業炉への更新は、非常に効果の高い省エネ策です。例えば、1990年代以前のボイラと比べると、現行の高効率型(貫流ボイラや水管ボイラなど)は燃焼効率が10%以上向上しているものも珍しくありません。

さらに、燃焼制御システムを最適化し、空気比や燃料噴射量を緻密にコントロールすれば、理想的な燃焼を実現できます。

工業炉に関しても、リジェネレイティブバーナー(蓄熱式バーナー)や高温空気燃焼技術などの導入で、従来よりも格段に燃焼効率を高められます。こうした設備更新には投資コストがかかりますが、燃料費削減や補助金活用による投資回収期間の短縮が期待できます。

また、新型炉への切り替えにより生産品質が安定し、不良率低減や歩留まり向上という副次的メリットを得る事例もあります。

廃熱回収と再利用

加熱・焼成・乾燥などで発生した排熱を回収して再利用すれば、燃料使用量を大きく削減できます。代表的な方法としては、排ガスからの熱交換器設置による給水・給気の予熱、廃熱ボイラの活用などが挙げられます。例えば、廃熱ボイラで蒸気を発生させ、別工程での加熱源として活用している事例も多く見られます。

特に焼成工程で高温(1000℃超)の排ガスや排熱が抽出される場合、そのまま大気中に放出していると非常にもったいないです。

実際、エネルギーを大量に使う製鋼所などは、排ガスの熱エネルギーを回収して別の工程やタービン発電に再利用する仕組みを整えることで、トータルのCO2排出を大幅に削減する事例があります。廃熱回収システムは設備投資が大きい一方、補助金や低利融資を活用できれば比較的早い段階で投資回収が見込めます。

空調と照明による省エネ施策

工場内の空調や照明も、地味に大きなエネルギー消費源です。製品に直接関与しないユーティリティ系はつい後回しにされがちですが、ここを適切に制御するだけでコストと排出CO2をかなり減らせる可能性があります。

特に、夏冬の空調負荷が増大しやすい工場では、断熱・遮熱や熱移動の管理を徹底することで効率的に省エネを図れます。

断熱・遮熱・換気対策

▼空調負荷削減で一般的な施策一覧

施策 | 内容 | 効果 |

|---|---|---|

屋根・壁の遮熱塗装 | 外装面温度の上昇を抑え、夏季の熱侵入を大幅に低減 | 冷房負荷軽減、室内温度上昇を抑制 |

ビニールカーテンやシャッター管理 | 建屋内のゾーニングを細かくし、換気や冷暖房を必要範囲に限定する | 外気流入や冷暖房逃げを制限し、余分なエネルギー浪費を防止 |

ナイトパージの導入 | 夜間に外気を取り込み室温を下げておき、翌朝の冷房エネルギーを低減 | 始業前の猛暑対策に寄与。冷房立ち上がり電力を削減 |

スポット空調の活用 | 作業者のいる場所だけ冷暖房 | 工場全体の空調より大幅なエネルギー削減 |

これらの中でも、ビニールカーテンを用いたエリア区分やダクト設計などは比較的導入しやすい対策です。スポットクーラーなどを活用した「人を冷やす」発想に切り替えることで合理的な省エネを実現する事例も多く、スタッフの快適性も確保できる利点があります。

一方、大規模な新築や改修時には、断熱材の導入や屋根・外壁に遮熱塗料を塗装するなど、高い費用対効果が期待できます。

LED照明や人感センサーの活用

照明については、白熱灯や水銀灯を使い続けている工場がまだ存在する場合、早期にLED化するのが望ましいでしょう。ファクトリーオートメーション(FA)や機械制御が高度化している現場ほど、照明の影響で作業精度が左右されるケースもあり、LEDは省エネだけでなく照度の安定や演色性の点でもメリットがあります。

さらに、人感センサーや明るさセンサーと組み合わせることで必要なタイミング・明るさだけ点灯する仕組みが構築でき、無駄な点灯を削減できます。

加えて、残業時間や交替制勤務などで生産量が少ない時間帯には、一部エリアのみの照明をつけるなど細分化制御を行うと一段と効率が上がります。

LED照明は導入コストこそある程度必要ですが、電力消費量の削減と長寿命化によりトータルのランニングコストを大きく減らすケースが大半です。水銀灯の場合は照明自体の寿命が短く交換頻度も高いため、保守費用を含めて購入時に比較すれば導入効果は明らかになります。

補助金と助成金活用

大規模な設備更新や新技術の導入を伴う省エネ施策では、補助金や助成金を賢く活用することで初期投資の負担を軽減できます。特に中小企業の場合、資金繰りの問題から設備更新を先送りしてしまうケースが多いため、公的支援制度の活用は非常に有効です。

主な補助金制度の要件

▼主な省エネ関連の補助金制度と基本要件(例)

補助金名 | 支援対象 | 補助率・上限額 |

|---|---|---|

省エネルギー投資促進支援事業費補助金 | ボイラ・冷凍冷蔵設備・空調・照明などの高効率設備導入 | 1/3~1/2程度(事業区分による)、上限数千万円ほか |

中小企業等経営強化法に基づく支援 | 経営力向上計画を策定し省エネ機器導入を行う中小企業 | 課税軽減(固定資産税の減免)など |

東京・大阪など自治体の補助制度 | 地域診断に基づく省エネ設備更新(LED照明、インバータ等) | 地域ごとに補助率や上限異なる |

この表から分かるように、多くの補助金は特定の設備導入を対象にしているか、あるいは経営計画や省エネ計画に沿った導入が条件となっています。

事業期間や公募時期、要件が厳格に設定されているため、実際に利用するには事前の情報収集と計画設計が欠かせません。特に、導入対象設備が予めリスト化されているケースも多く、投資計画を作成する段階から該当する補助金の要件を把握しておく必要があります。

省エネルギー投資促進支援事業費補助金に関しては以下の記事で紹介しています。

参考:省エネ補助金とは?省エネルギー投資促進支援事業費補助金など省エネルギー設備投資に使える補助金を解説

申請時の注意点

補助金申請においては、締切時期や必要書類、導入設備の具体的仕様など細部がきわめて重要です。審査結果が出るまでに数ヶ月要することもあり、導入スケジュールと補助金交付決定のタイミングを整合させるのは簡単ではありません。以下の点も考慮するとよいでしょう。

申請書類は、設備更新の効果(削減量と金額)を定量的かつ丁寧に示す

省エネ法で定めるエネルギー管理指定工場の場合、過去のエネルギー消費実績やCO2排出量を提出

申請前に見積書・仕様書・配置図・計画書など十分な資料を整え、審査での不備を防ぐ

交付決定通知を受ける前に契約や導入工事を始めてしまうと対象外となる場合が多い

地道な計画策定が要りそうですが、採択されれば多額の補助を得られることもあるため、長期的な投資回収計画が立てやすくなります。省エネ専門コンサルティングや補助金申請代行サービスを活用する企業も増えていますので、社内リソースが限られる場合は外部のプロを頼るのも有効な選択肢です。

まとめ

製造業にとって、工場の省エネ対策はもはや「コスト削減」だけでなく、「脱炭素経営」や「燃料費高騰対策」など、多面的な意義を持つ経営戦略上の重要テーマです。電力や化石燃料の使用状況を分析し、設備導入や組織体制の整備を適切に進めることで、継続的なコスト削減とCO₂削減を同時に実現できます。

こうした取り組みを進める際には、補助金や助成金を活用することで、初期投資の負担を抑えながら設備導入を検討でき、長期的には生産性向上や経営の安定化にもつながります。

当社では、エネルギー関連設備の導入に伴う補助金・助成金の活用に関する無料相談を承っております。資金面の不安を解消しながら、効率的な資金調達をサポートいたします。ぜひお気軽にお問い合わせください。